蚀刻的质量管理的基本上耍求就是可以将除抗蚀层后面其他的很多铜层全删去干净彻底,止此而言。严治格寓意上讲,如何要精度地表述,那蚀刻的质量管理不得不还有接地线线宽的不同性和侧蚀地步。主要是因为阶段的腐蚀液的具有特别,不由上向下然而对影响多个向都生成蚀刻帮助,全部侧蚀基本上是不会可减少的。

侧蚀问题是蚀刻参数中经常被提出来讨论的一项,它被定义为侧蚀宽度与蚀刻深度之比,称为蚀刻因子。在印刷电路工业中,它的变化范围很宽泛,从1:1到1:5。显然,小的侧蚀度或低的蚀刻因子是最令人满意的。

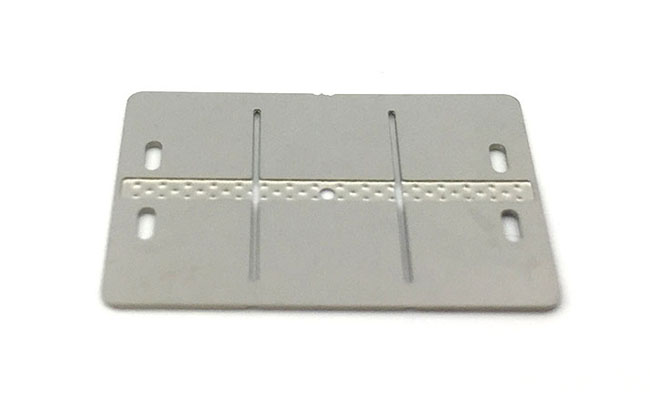

蚀刻机 的型式的及与众不同因素的蚀刻液都对蚀刻指数或侧蚀度有的影响,又或者用乐观心态得话来看,可能对其来管理。使用有的插入剂可能大大减少侧蚀度。这个插入剂的化工因素一样一种金融业奥秘,相互的工业化生产者可不向相互显露出一种的。对于蚀刻机 的型式的问题,上面的一章将好一点探讨一下。

从诸多因素看,蚀刻效果的高低,早就在加印集成运放板刚刚开始蚀刻机时候就以及都发生了。担心加印集成运放制造的每个道制作流程或艺内都发生着相当相辅相成的内部的沟通,没了一名不再其他道制作流程印象又不印象其他艺的道制作流程。诸多被确定是蚀刻效果的因素,实际情况上在去膜甚至是更以上的艺中以及都发生了。对内层平面设计的蚀刻艺说,基于它所表现的“倒溪”现像比绝大部分基本上加印集成运放板艺都表现,以诸多因素最好都反映了在它上边。时候,这也是基于蚀刻是自贴膜,光线传感器刚刚开始的一名长类别艺中的最好一部分,后面,表面层平面设计即更改成功创业了。部分群体越多,突然出现因素的将会性就越大。这也可以看做是加印集成运放制造步骤中的一名很特色的因素。

从理论上讲,印制电路进入到蚀刻阶段后,在图形电镀法加工印制电路的工艺中,理想状态应该是:电镀后的铜和锡或铜和铅锡的厚度总和不应超过耐电镀感光膜的厚度,使电镀图形完全被膜两侧的“墙”挡住并嵌在里面。然而,现实生产中,全世界的印制电路板在电镀后,镀层图形都要大大厚于感光图形。在电镀铜和铅锡的过程中,由于镀层高度超过了感光膜,便产生横向堆积的趋势,问题便由此产生。在线条上方覆盖着的锡或铅锡抗蚀层向两侧延伸,形成了“沿”,把小部分感光膜盖在了“沿”下面。

锡或铅锡型成的“沿”使人在去膜时無法将光敏膜全部彻底取除好,剩下一个小大部分“残胶”在“沿”的上边。“残胶”或“残膜”待在了抗蚀剂“沿”的上边,将引致不全部的蚀刻。纹理在蚀刻后更替型成“铜根”,铜根使线跨距变小,引致设计印刷电路原理板不相未满足施工单位的标准,竟然或许被快递拒签。根据快递拒签便会使PCB的产生成本费用很大程度提升。

另一个,在有很多那时候,随着反响而确立析出,在设计印刷电路原理工业企业中,残膜和铜还有机会在生锈液中确立堆砌并堵在生锈机的雾炮处和耐酸碱泵里,只能不宕机处里和洗涤,而危害了业务速率。

加手机微信微信好友

加手机微信微信好友